Calculer un dissipateur

Chargement page et sommaire en cours...

Dissipation thermique

Refroidir les composants

L'air est un très mauvais conducteur thermique. La surface du boîtier d'un composant électronique est bien trop faible pour dissiper la puissance nominale que peut supporter la jonction.

L'air est un très mauvais conducteur thermique. La surface du boîtier d'un composant électronique est bien trop faible pour dissiper la puissance nominale que peut supporter la jonction.La puissance indiquée sur le datasheet est donnée pour une surface d'échange

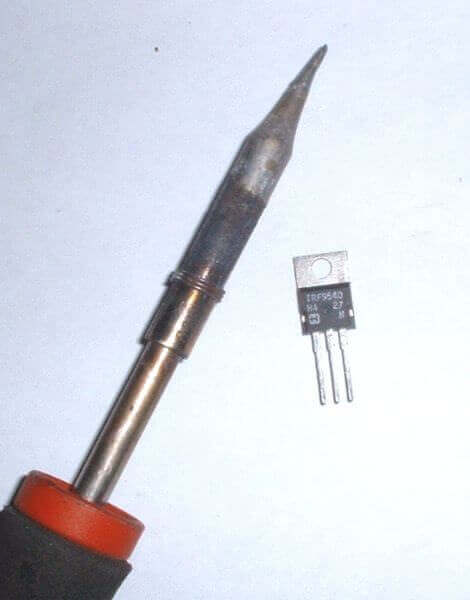

Le fer à soudre de la photo dissipe 25 W pour mener sa panne à ≃ 300°C. Le transistor boîtier TO220 à coté est prévu pour supporter jusqu'à 100 Watts...

Nul doute qu'avec 100 W la température frôlera les 1000°C, bien loin des 125 °C à 175 °C maximum que supporte une jonction de puissance :

La température maximale dépend de la série (Grand Public, Industrie, militaire...) thermique infinie et une température ambiante de généralement :

Tamb ≃ 25 °C !

La valeur de puissance nominale sur un datasheet n'est pas valable pour un composant 'nu' !

A savoir sur les dissipateurs !

Appelés aussi radiateurs (un peu vulgairement parce qu'ils sont chauds...), les dissipateurs du commerce sont généralement en aluminium, quelquefois anodisés noir mat

Appelés aussi radiateurs (un peu vulgairement parce qu'ils sont chauds...), les dissipateurs du commerce sont généralement en aluminium, quelquefois anodisés noir mat

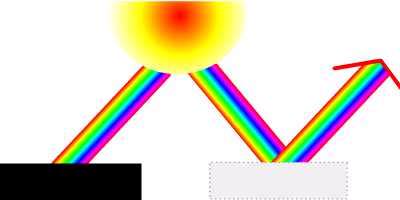

Le noir mat absorbe et donc échange mieux les infra-rouge et la chaleur que le blanc ou gris aluminium qui aura tendance à les réfléchir...

Cliquez à la suite sur datasheet : de 15 à 35% de performance en plus suivant le profil..., voir datasheet et sont fournis avec leur caractéristique principale :

Leur résistance thermique Rth exprimée en °C/W ou °K/W1° Celsius ou centigrade = 1 °Kelvin, seule la référence du 0 est différente

0 °K = -273,15 °C ; 273,15° K = 0 °C. Exemple : 5 °C/WRth (Résistance thermique) 5 °C/W ⇒ ce dissipateur voit sa température

augmenter de 5 °C (par rapport à l'air ambiant) pour 1 Watt à dissiper

.

.Attention, la valeur Rth n'est vrai qu'en respectant un montage optimalL'air chaud monte naturellement, aussi les ailettes devront être verticale pour améliorer la circulation du flux et utiliser toute la surface déployée

!

!Pour améliorer les performance, les fabricants peuvent choisir le cuivre mais au détriment du poids (masse)La densité du cuivre est de 8.92 pour seulement 2.7 pour l'aluminium.

Soit une densité : 8.92 / 2.7 ≃ 3.3 fois supérieure....

La ventilation forcéeOn peut diminuer par 2, 3 et jusqu'à 10 la Rth d'un dissipateur

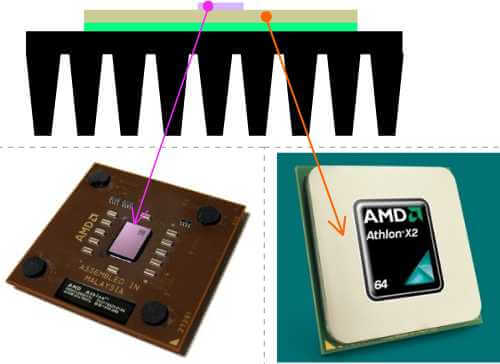

Ici un 'ventirad' de micro-processeur

Ventirad : contraction de ventilateur et radiateur, très en vogue chez les 'Geek' est aussi très efficace.

Un dissipateur 5 °C/W verra sa température augmenter de 50 °C pour 10 Watts à dissiper

Attention ! Sa température sera donc de 50 °C + la température ambiante Exemple : 70 °C si l'air ambiant est à 20 °C !!

Attention ! Sa température sera donc de 50 °C + la température ambiante Exemple : 70 °C si l'air ambiant est à 20 °C !!

La chaîne thermique

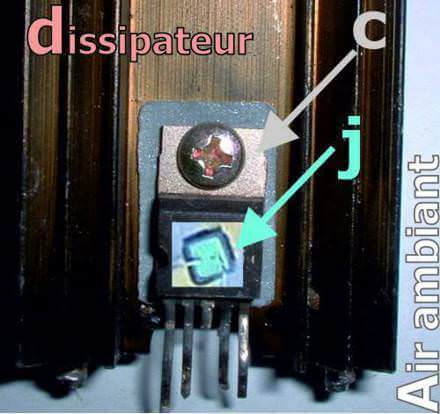

La jonction n'est pas à la température du dissipateur !Entre eux, plusieurs éléments, possédant chacun leur propre résistance thermique qui viendront contrarier les échanges thermiques...

Ces résistances thermiques sont principalement en série comme représenté ci-dessous :

| RthC variable | ||||||

| Température jonction tjc |  | Température boîtier tcc pour case en anglais |  | Température dissipateur td |  | Température air ambiant tamb |

| RthJC ⇒ datasheet | RthD à calculer | |||||

Les résistances thermiques sont en série (même si, selon les montages une partie viendront aussi en //, souvent négligeable)

- RthJC = Résistance thermique Jonction/Case : voir datasheet (1.15 °C/W pour IRF540)

- RthC = Résistance thermique de ContactLiée à la surface du composant, à l'emploi de graisse conductrice aux silicones dopée ou non à l'argent (Argent : meilleur conducteur thermique) :

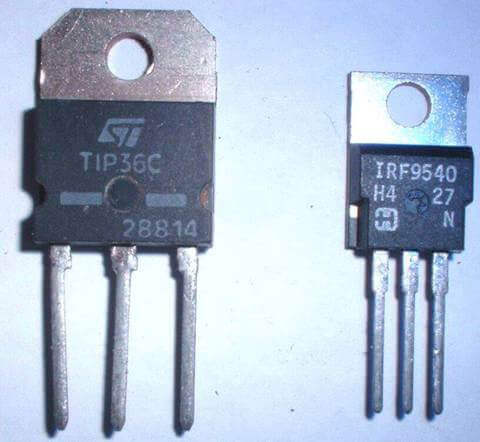

A gauche un transistor en TOP3, à droite en TO220 : des références identiques sont quelquefois disponibles en divers boîtiers, il va de soi que le TOP3, doublant la surface de contact, est préférable en dissipation... Mais plus onéreux ! entre composant et dissipateur, très variable L'idéal est le ressort : il offre une pression constante calibrée une fois pour toutes !

C'est d'ailleurs lui qui s'est imposé dans les µprocesseurs d'ordinateurs où quelques dizaines de Watts doivent être dissipés dans quelques petits cm²...

La languette faisant office de ressort est marquée par la flèche rouge! - RthD = La résistance thermique maximale calculéeNous allons aborder cela ! pour le dissipateur

- Trop serré = déformation et donc diminution des surfaces réellement en contact

- Pas assez = résistance de contact plus élevée que prévu !

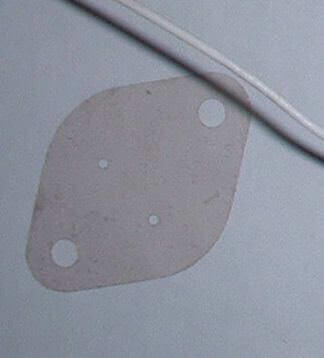

Un isolateur mica pour boîtier TO3, un composite pour boîtier TO220, les Rth respectifs sont fournis par les fabricants : la catastrophe thermiqueCompter > 1 °C/W pour un petit boîtier, contre ≃ 0.3 °C/W sans isolateur... !

Optimiser la surface en contact : méthode sandwich

A gauche le boîtier du micro-processeur nu : la surface d'échange est minimale : un coeur en cuivre est recommandé au niveau du ventirad.

A droite un µProc encapsulé afin d’augmenter la surface d'échange.

Notez en vert sur le dessin du haut la présence d'un isolateur (isolant électrique), souvent requis pour les applications fonctionnant en 230 V (variateurs, alimentations...) correctement positionné entre la plaque sandwich et le dissipateur ! utilisée dans mes micro-processeurs.

Déterminer la vraie température maxi de la jonction

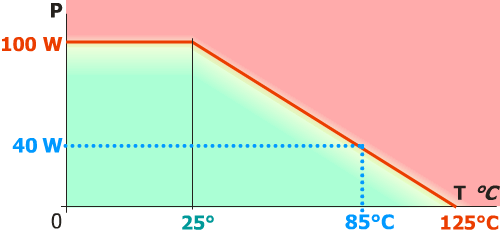

On linéariseCela nous préserve de toute erreur et simplifie les calculs : une simple règle de 3 suffit ! la courbe sachant que dans la majorité des cas la puissance maxi supportée par une jonction est vraie jusqu'à 25 °C.

A la température maximale le composant ne peut fournir aucune puissance, on pourra ainsi tracer une ligne et calculer avec une simple règle de 3 !

Exemple ici : 100 W maxi à 25 °C et 125 °C maxi donc pour 0 W.

Si notre composant doit fournir 40 W, sa température de jonction maximale sera de :

tj = 125 – [ (125 – 25) × (40 / 100)] = 125 – [ 100 × 0.4 ] = 125 – 40 = 85 °C !

tjc = t maxi - [ (t maxi – t refPlage de fonctionnement : ici 100, l'oblique qui va de 25 °C à 125 °C sur ce schéma) × (P à dissiper / P maxi)]

Polémique : Notez que plus vous vous rapprocherez de la ligne rouge, tout en restant dans la verte, plus vous rendrez votre montage peu fiable... De 'mauvais' esprits diraient que cette méthode permet un renouvellement 'naturel' d'une électronique quasiment inusable sans cela... Bien loin de nous de telles pensées ! L'emploi de graisse pour améliorer l'échange thermique est efficace mais cette graisse sèche perd de ses propriétés : à renouveler !

En partie abonnés : vidéo sur le module Peltier !

!

Calculs avec IRF540 : 40 Watts et donc 85 °C maxi

Soit 40 W à dissiper avec une température de jonction maximale de 85 °C.

RthJC comme, précisé au datasheet IRF540, vaut 1.15 °C/W.

Donc tc maxi = 85 °C – (40 W × 1.15 °C/W) = 85 - 46 = 39 °C

Si l'on admet un très bon contact sans isolateur entre dissipateur et boîtier de 0.3 °C/W :

Température dissipateur td maxi = 39 °C – (40 W × 0.3 °C/W) = 39 – 12 = 27 °C maximum...

Si l'air ambient ne dépasse pas 20 °C cela laisse 7 °C de marge (27 – 20)...

Dans ce cas RthD maxi = 7 °C / 40 W = 0.175 °C/W ce qui est très très bas !

Voir ce datasheet dissipateur.

La seule solution serait de ventiler... Sans compter que si l'on admet un air ambiant pouvant atteindre 30 °C, on trouve une valeur négative 27 – 30 = –3 °C = impossible ; à moins de climatiser !

La solution consiste ici à monter 2 IRF540 en // (parallèle)

Ou à choisir un autre transistor avec un RthJC plus faible en boîtier plus large : TOP3 par exemple

En installant 2 IRF540 en //, chacun ne dissipe plus que 20 Watts et il faut tout reprendre depuis le début car tj maxi devient, fort heureusement, plus grand :

tj maxi = 125 – [ (125 – 25) × (20 / 100)] = 125 – [ 100 × 0.2 ] = 125 – 20 = 105 °C

Nous allons utiliser la formule issue des résistances en série :

(à moins que vous ne cherchiez volontairement à limiter la durée de vie, le MTBFMedium Time Before Failure

(temps moyen avant une panne) de vos montage !!!)

Donc avec 20% de marge : le 41DN (120 × 37 × 50 mm) pour chaque transistor ou mieuxOn a vu que les MOSFET supportaient bien la mise en // de par leur équilibrage naturel, toutefois on peut aussi utiliser le même dissipateur : 41DN (120 × 37 × 125 mm) en noir anodisé...

Notez au passage que le noir anodisé sur dissipateur permet un gain de performances de 15% à 35% !

RthJC comme, précisé au datasheet IRF540, vaut 1.15 °C/W.

Donc tc maxi = 85 °C – (40 W × 1.15 °C/W) = 85 - 46 = 39 °C

Si l'on admet un très bon contact sans isolateur entre dissipateur et boîtier de 0.3 °C/W :

Température dissipateur td maxi = 39 °C – (40 W × 0.3 °C/W) = 39 – 12 = 27 °C maximum...

Si l'air ambient ne dépasse pas 20 °C cela laisse 7 °C de marge (27 – 20)...

Dans ce cas RthD maxi = 7 °C / 40 W = 0.175 °C/W ce qui est très très bas !

Voir ce datasheet dissipateur.

La seule solution serait de ventiler... Sans compter que si l'on admet un air ambiant pouvant atteindre 30 °C, on trouve une valeur négative 27 – 30 = –3 °C = impossible ; à moins de climatiser !

La solution consiste ici à monter 2 IRF540 en // (parallèle)

Ou à choisir un autre transistor avec un RthJC plus faible en boîtier plus large : TOP3 par exemple

En installant 2 IRF540 en //, chacun ne dissipe plus que 20 Watts et il faut tout reprendre depuis le début car tj maxi devient, fort heureusement, plus grand :

tj maxi = 125 – [ (125 – 25) × (20 / 100)] = 125 – [ 100 × 0.2 ] = 125 – 20 = 105 °C

Nous allons utiliser la formule issue des résistances en série :

RthD maxi = [(tjc maxi – tamb) / P] – RthJC – RthC

RthD maxi = [(105 °C - 30 °CPrenons T ambiant le plus défavorable : 30 °C) / 20 W] – 1.15 °C/W – 0.3 °C/W = 75 / 20 – 1.45 ≃ 2.3 °C/W ce qui est bien plus raisonnable ! Comme on peut le voir sur le datasheet dissipateur, le type 44DN en (50 × 130 × 32 mm) correspond 'pile poil'. Mais dans un souci de fiabilité, toujours prendre une marge d'au moins 20%,(à moins que vous ne cherchiez volontairement à limiter la durée de vie, le MTBFMedium Time Before Failure

(temps moyen avant une panne) de vos montage !!!)

Donc avec 20% de marge : le 41DN (120 × 37 × 50 mm) pour chaque transistor ou mieuxOn a vu que les MOSFET supportaient bien la mise en // de par leur équilibrage naturel, toutefois on peut aussi utiliser le même dissipateur : 41DN (120 × 37 × 125 mm) en noir anodisé...

Notez au passage que le noir anodisé sur dissipateur permet un gain de performances de 15% à 35% !

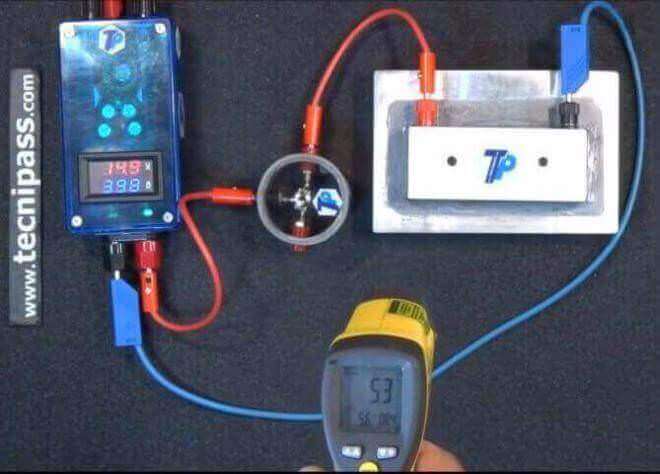

Module Peltier en vidéo

Seul le module Peltier permet de refroidir Il est utilisé pour refroidir des diodes laser, des µprocesseurs chez les 'geeks'...et pas simplement de dissiper la chaleur...

Cours extrait du stage : INDUSTRONIC

Stage : INDUSTRONIC